在工业传动系统中,联轴器作为连接电机与工作机的关键部件,其性能直接决定了整个系统的传动精度、稳定性与使用寿命。三木联轴器作为日本三木普利株式会社(MIKIPULLEY)的核心产品线之一,历经百年技术积淀与迭代升级,已形成涵盖膜片式、齿轮式、弹性式等多系列的产品矩阵,广泛服务于风电、半导体、汽车制造、物流设备等高端领域,成为全球精密传动领域的标杆性产品。从实验室的精密测试到工业现场的长期运维,三木联轴器以“零背隙、高刚性、长寿命”的核心优势,持续为各行业的设备升级与效率提升提供坚实支撑。

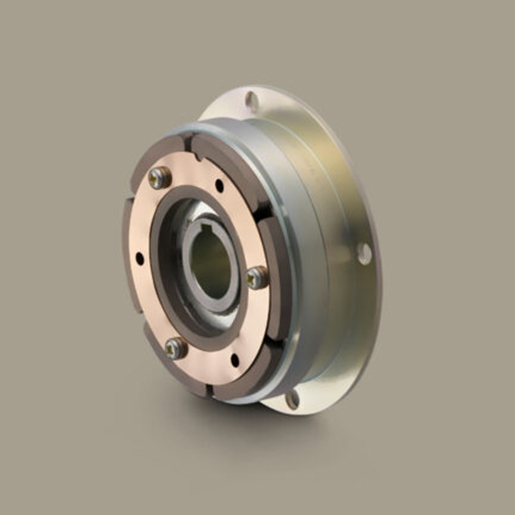

三木联轴器的技术优势首先体现在结构设计的创新上。以其明星产品SFC-S超高刚性膜片联轴器为例,采用一体化锻造壳体设计,相较于传统拼接式壳体,抗弯曲变形能力提升30%以上,能轻松承受重型设备运行中的径向与轴向负载。膜片部分采用进口不锈钢材质,经特殊热处理工艺加工,不仅具备优异的弹性补偿能力,可有效吸收设备运行中的振动与偏差,还能在-40℃至120℃的极端温度范围内保持稳定性能。更值得一提的是,该系列联轴器采用双片齿轮预紧结构,通过精准的齿面啮合设计,实现了零背隙传动,传动精度误差控制在0.005mm以内,这一指标远超行业平均水平,完美适配半导体晶圆传送、精密机床加工等对精度要求苛刻的场景。

在风电行业,三木联轴器的耐候性与可靠性得到了充分验证。海上风电设备长期处于高盐雾、强阵风、大温差的恶劣环境中,传统联轴器常因部件锈蚀、疲劳老化导致传动失效,不仅影响发电效率,还会产生高昂的运维成本。三木针对海上风电场景定制开发的SUS不锈钢膜片联轴器,通过对壳体进行多层防腐涂层处理,优化膜片的耐疲劳材料配方,使产品使用寿命从行业平均的3年延长至8年。某欧洲海上风电场项目中,50台风机安装该型号联轴器后,连续5年零故障运行,年发电量较采用传统联轴器的风机提升5%,运维成本降低60%,成为海上风电领域的经典应用案例。

半导体制造领域对传动精度的要求达到微米级,三木联轴器的精准控制能力在此领域发挥了关键作用。在晶圆光刻设备中,传动系统的微小偏差都可能导致光刻图案错位,造成晶圆报废。三木为该领域定制的微型膜片联轴器,采用轻量化设计,减少了传动惯性,同时通过特殊的平衡工艺,将运行时的振动幅度控制在0.001mm以内。国内某半导体厂商在引入该联轴器后,晶圆光刻的合格率从92%提升至98.5%,单条生产线每年减少废品损失超200万元。此外,该联轴器还具备优异的防尘防水性能,防护等级达到IP67,能适应半导体洁净车间的严苛环境要求。 汽车制造行业的自动化生产线中,三木联轴器的高适配性与稳定性表现突出。在汽车焊接机器人的传动系统中,联轴器需要频繁承受启停冲击与负载变化,传统产品易出现齿面磨损、膜片断裂等问题。

三木齿轮式联轴器采用渗碳淬火工艺处理齿面,齿面硬度达到HRC60,耐磨性提升50%,同时配备自动润滑系统,减少了维护频率。某知名汽车制造商的焊接生产线引入该联轴器后,设备故障率从15%降至2%,生产线的连续运行时间从原来的8小时延长至12小时,生产效率提升50%。同时,该联轴器的模块化设计使其能快速适配不同型号的机器人,降低了设备升级的成本与周期。 除了成熟产品的规模化应用,三木普利始终将研发创新放在首位,年均研发投入占销售额的8%以上。

近年来,针对新能源领域的发展需求,三木研发出适用于新能源汽车电机的高扭矩联轴器,采用新型复合材料与一体化结构设计,在实现轻量化的同时,将扭矩承载能力提升至传统产品的1.5倍。

该产品已被多家新能源汽车厂商采用,助力其实现电机动力的高效传递与能耗降低。在研发过程中,三木还建立了完善的模拟测试体系,通过计算机仿真模拟不同工况下的传动性能,提前发现潜在问题,缩短产品研发周期。 为了更好地服务全球客户,三木普利建立了覆盖产品选型、安装调试、售后维护的全链条服务体系。针对不同行业的特殊需求,提供定制化的传动解决方案,从前期的工况分析到后期的现场调试,都有专业技术团队全程参与。在国内市场,三木通过与多家授权服务商合作,建立了快速响应机制,技术支持人员可在2小时内到达现场解决问题,确保设备的稳定运行。此外,三木还定期举办技术培训活动,为客户的技术人员提供产品维护、故障排查等专业知识培训,提升客户的设备管理水平。

随着智能制造的深入推进,各行业对传动系统的要求不断提升,三木联轴器凭借百年技术积淀与持续的创新能力,正不断拓展应用边界。从极地科考设备的低温传动到航空航天领域的精密控制,三木联轴器都在以卓越的性能诠释着“精密传动”的核心内涵。未来,随着新材料、新技术的不断融入,三木联轴器将继续引领行业发展趋势,为全球制造业的高质量发展提供更加强劲的动力支撑。